服務熱線

網絡加工可免去長絲上漿或加捻工序,網絡絲質量的主要評價指標有交絡數(shù)、交絡規(guī)則性和交絡強度[1]。其中交絡強度是指網絡絲受到外力后交絡部不解體的能力,織造時如果交絡強度太大,織造完畢后,布面上殘留交絡結太多,影響布面質量,反之,如果交絡強度太小,織造還未完成交絡結就已解體,引起長絲斷頭使織造無法進行。筆者已對交絡強度的評價方法進行一些研究[2~3]。文中利用一種能周期性地對網絡絲施加動態(tài)張力的裝置,通過測定受力后網絡絲上的殘留交絡數(shù)計算出網絡絲的交絡強度。分析了動態(tài)張力對交絡強度的影響。用噴水織機對網絡絲進行織造,分析布面殘留交絡結情況,比較儀器測定數(shù)值與布機實際織造時的情況,定量地闡明布機造明所需的網絡絲交絡強度和織造終了時網絡結完全解體的條件。

試驗裝置和方法

用絲道直徑為2.8mm、氣道直徑為1.4mm的網絡器[4],經網絡加工的150D/48f滌綸長絲為試料絲,網絡加工參數(shù)為:空氣壓力p=0.4MPa,喂人率=3%,絲速v=600m/min。

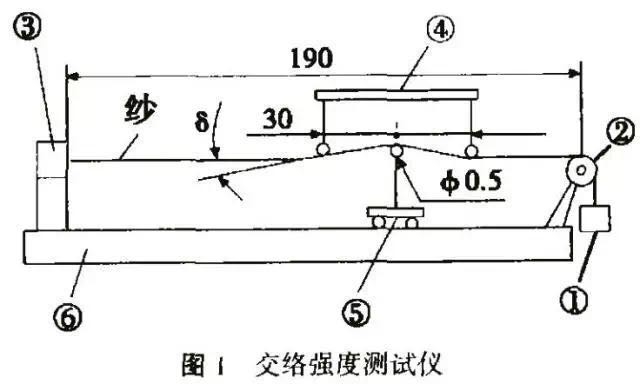

交絡強度測試儀如圖1所示,圖1紗線的一端懸掛重物①,通過滑輪②和摩擦片④、⑤后,安裝于固定夾頭③上,張力傳感器也安裝在③上。摩擦片由1枚中央摩擦片⑤和2枚兩端摩擦片④組成,通過調節(jié)3枚摩擦片的相對位置可改變受摩擦部分紗線的屈曲角σ。實驗時3枚摩擦片連成一體左右移動,輔以紗線動態(tài)張力。⑥為機架,實驗數(shù)據通過傳感器輸人計算機進行記錄和分析[5~6]。

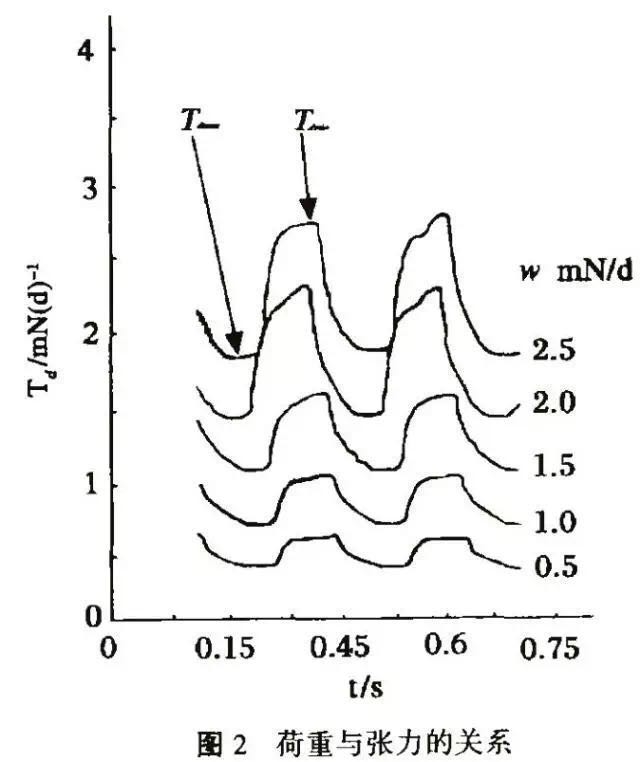

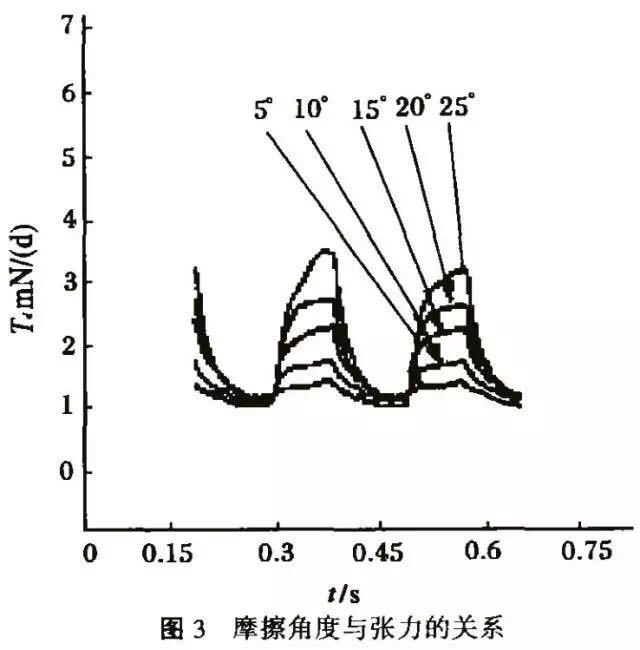

圖2和圖3為實驗時張力儀所測得的張力曲線如。其中圖2是屈曲角σ不變,重物ω不同時的張力。圖3是重物ω不變,屈曲角σ不同時的張力。其中如圖2所示定義^大張力Tmax、^小張力Tmin,平均 T=(Tmax+Tmin)/2,張力差Tɑ=(Tmax-Tmin)/2。由圖可知,平均張力與重物ω的數(shù)值非常相近,由于ω是靜態(tài)張力,所以可以認為平均張力代表了張力的靜態(tài)組分。同時若張力差為0,則張力曲線為一條直線,即動態(tài)張力變成靜態(tài)張力,因此認為張力差代表張力的動態(tài)組分。由兩圖還可知,通過改變ω和σ的值可以調節(jié)賦予紗線張力的^大和^小張力,從而滿足實驗所需的張力要求。

網絡絲的動態(tài)交絡強度的測試方法如下:利用上述交絡強度測試儀對交絡數(shù)為N的網絡絲施加動態(tài)張力,然后測定受力后網絡絲上的殘留交絡數(shù)Nrd,則定義網絡絲的動態(tài)交絡強度St=Nrd/N100%。

所用GD761-150型噴水織機的車速300r/min,對上述的試料進行織造,通過設備調節(jié)改變其織造張力。將張力傳感器安裝于噴水織機的后梁與綜絲之間,在織造中測試張力,并將測試數(shù)據輸人計算機。圖4為實測的三種織造張力,其中1、2、3的^大張力分別為3.1mN/d、3.3mN/d、2.3mN/d,^小張力分別是0.8.1mN/d、0.6mN/d、1.2mN/d,平均張力分別是1.95mN/d、1.95mN/d、1.75mN/d,張力差分別是1.15mN/d、1.35mN/d、0.55mN/d。很顯然^大張力發(fā)生在打緯時,^小張力出現(xiàn)在綜平時。以經紗從織軸上退繞出來為受力開始時間,經紗被織成布為受力終了時間,實測得經紗受力時間為13.4min。

將織造前交絡數(shù)為N的網絡絲織造成織物,然后測定織物中的長絲上殘留的交絡數(shù)Nrj,則定義網絡絲的織造交絡強度Stj=Ntj/N100%。

結果與考察

2.1 網絡絲的動態(tài)交絡強度

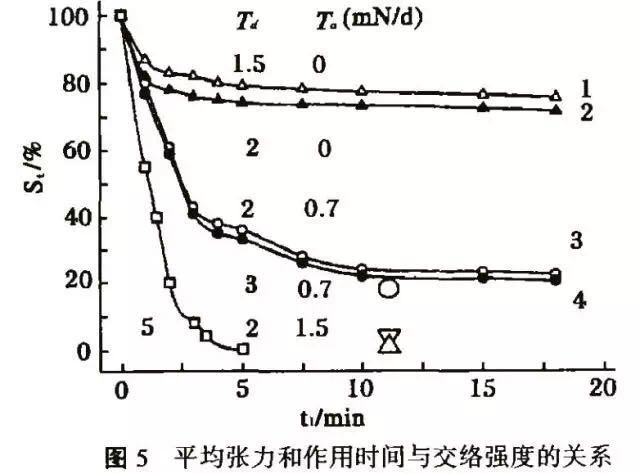

圖5表示利用圖1所示的測試儀器所測得的網絡絲的動態(tài)交絡強度St和摩擦力作用時間t1的關系,平均張力Td和張力差Tɑ為參數(shù),由圖可知,隨著t1的增加,動態(tài)交絡強度St減少。其中曲線1、2的變化趨勢比較相近,這是因為作用于該兩條曲線上的張力差Tɑ=0相同,只有平均張力Td的不同的緣故。其次,曲線3、4的變化趨勢也比較相近,這同樣是因為作用于該兩條曲線上的張力差Tɑ=0.7mN/d相同,只有平均張力Td不同的原因。表明無論Tɑ和t1的數(shù)值如何,Td的變化St對的影響程度基本相同。因為動態(tài)張力可以分解成相互獨立的靜態(tài)組分和動態(tài)組分[3]的原因。由圖還可知,隨著Td的增加,動態(tài)交絡強度St的減少幅度很小,表明平均張力對動態(tài)交絡強度的影響是有限的。

比較所有曲線的變化趨勢,隨張力差Tɑ和摩擦力作用時間t1的增加,交絡強度減少較多,說明張力差和摩擦力作用時間對動態(tài)交絡強度的影響較大。因為網絡結是由長絲中單纖維相互彎曲、糾纏而構成[7],網絡結的解體必須使長絲中的單纖維產生滑移并伸直,在張力作用下,一方面使長絲中的單纖維產生伸直的趨勢,促使網絡結解體,另一方面由于長絲中單纖維的張力增加,從而使單纖維間的摩擦力增加,阻礙網絡結的解體[8]。當張力是靜態(tài)組分(平均張力)時,由于張力沒有松弛時間,單纖維難以產生滑移和伸直,網絡結不易解體,所以平均張力對動態(tài)交絡強度的影響較小。當張力是動態(tài)組分(張力差)時,由于張力不斷地變化,使單纖維有了松弛時間以產生滑移和伸直,網絡結容易解體,所以張力差對動態(tài)交絡強度的影響較大。

由曲線5還可知,當張力差Ta=1.5mN/d時,隨著t1的增加,動態(tài)交絡強度St迅速減少,當t1=5min時,St已降為0,即網絡結已在張力的作用下完全解體。其張力差和作用時間的值顯示了網絡結完全解體所必須具備的條件。

2.2 網絡絲的織造交絡強度

圖5中的△、▽、○分別表示在圖3所示的1、2、3種經紗張力條件下,網絡絲的織造交絡強度Stj。由圖5知,△、▽、○均位于t1=13.4min處,這是因為在同一臺織機上,用相同的車速進行織造時,經紗(網絡絲)從織軸上退繞出來到織成織物為止所用的時間相同,因而受到力的作用時間相同的緣故。其中△、▽位于平均張力Td=2mN/d、張力差Tɑ=1.0mN/d的曲線上,△、▽的數(shù)值比較相近,這是因為作用于△、▽上的平均張力(1.95mN/d)和張力差(分別為1.15、1.35mN/d)與上述值基本相近的原因。由此看出,雖然儀器測定數(shù)值與布機實際織造時的情況略有差異,但實際織造中影響交絡強度的主要因素(張力差、作用時間)與儀器測定結果一致。說明實際織造中的張力差是影響交絡強度的主要因素。

由圖5可知,▽、△的織造交絡強度Stj基本為0,說明在該種條件下,織造完畢后交絡結已解體,布面上沒有殘留交絡結。而○位于張力差Tɑ=0.5mN/d、t1=15min處的曲線下方,平均張力Tɑ=1.75mN/d,并且○的織造交絡強度Stj為19%,說明在該種條件下,織造完畢后,交絡結沒有完全解體,布面上有殘留交絡結,這是因為作用于○上的張力差較小(0.55mN/d)的原因。

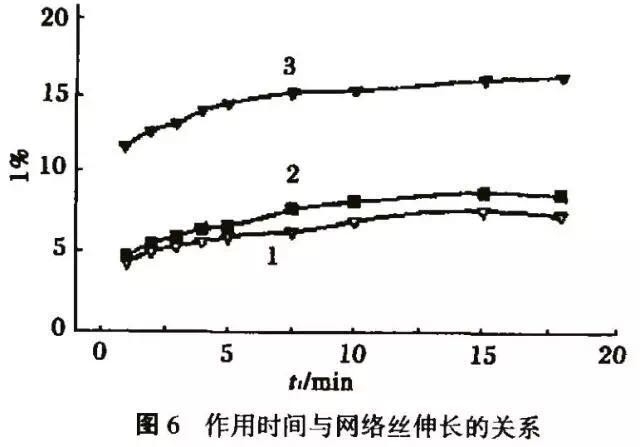

圖6中的曲線1、2、3分別表示在圖3所示的1、2、3種經紗張力條件下所織造織物中的網絡絲在恒定張力作用下隨時間變化的伸長率。其中恒定張力按靜態(tài)交絡強度測定法[2]取15mN/d。由圖可知,隨著t1的增加,其中曲線1、2的變化趨勢比較緩慢,且伸長值也較少,這是因為織造完畢后交絡結已基本解體的緣故。曲線3隨著t1的增加變化較大,伸長值也較大,這是因為織造完畢后長絲中還有較多殘留交絡結,在張力的作用下逐漸解體使伸長率增加的緣故。這表明織造完畢后長絲中的殘留交絡結對織物尺寸的穩(wěn)定性有一定的影響。綜上所述,網絡絲在織造的開口、打緯等過程中,受到綜絲、鋼筘等機件的摩擦、拉伸、曲屈的作用,使交絡結解體,織造終了時網絡結完全解體的條件是張力差和作用時間達到一定值以上。本研究條件下的值為1.15mN/d和13.4min。

結論

1. 動態(tài)張力可分解成相互獨立的靜態(tài)組分和動態(tài)組分,靜態(tài)組分對交絡強度的影響較小,動態(tài)組分對交絡強度的影響較大。

2. 織造中網絡絲受到的張力動態(tài)組分和作用時間對交絡強度影響與本研究使用的實驗儀器測試的結果一致,是影響交絡強度的主要因素。

3. 織造終了時網絡結完全解體的條件是張力動態(tài)組分和作用時間達到一定值。本研究條件下的值為1.15mN/d和13.4min。

4. 織造完畢后長絲中的殘留交絡結對織物尺寸的穩(wěn)定性有一定的影響。